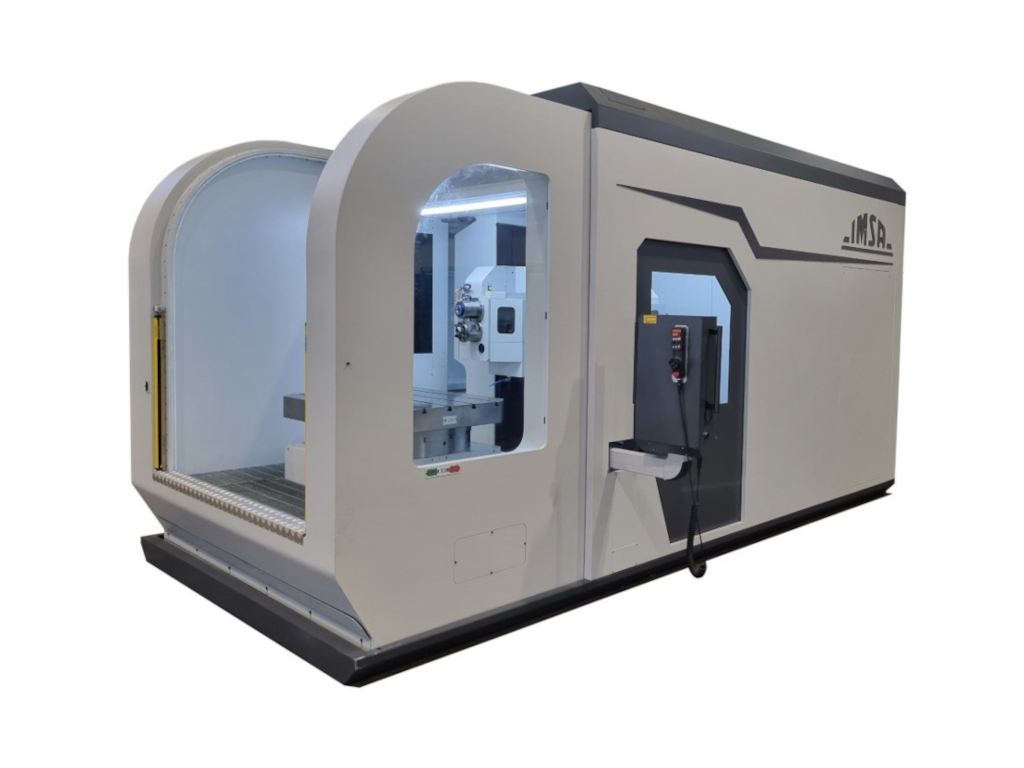

In Maniago, im Friaul, Italien, ist seit über vierzig Jahren Mould Solutions tätig, ein dynamisches Unternehmen, das sich auf die Konstruktion und Herstellung von Spritzgussformen für Kunststoffe und das Formpressen von Kunststoffen und Duroplasten spezialisiert hat. Für die Herstellung der Kühlkreisläufe der Spritzgussformen setzt das Unternehmen auf die Tiefbohrmaschine MF1250/2FL des italienischen Herstellers I.M.S.A.

Übersetzung des Artikels aus der italienischen Fachzeitschrift „Costruire Stampi“, März 2021

Produktqualität und Flexibilität: Das sind die Eckpfeiler, auf denen die Tätigkeit von Mould Solutions basiert, einem italienischen Unternehmen mit Sitz in Friaul, das sich auf die Konstruktion und Herstellung von Spritzgussformen für Kunststoffe sowie auf das Formpressen von Kunststoffen und Duroplasten spezialisiert hat.

„Um den Kunden einen wettbewerbsfähigeren Service zu bieten und ihren Bedürfnissen besser gerecht zu werden, haben wir eine maßgeschneiderte Produktionsplanung entwickelt, die extrem flexibel und mit allen Arbeitszentren verbunden ist, um die Planung aufgrund neuer Anforderungen oder spezieller Kundenwünsche in Echtzeit ändern zu können. Das ist sicherlich eine unserer Stärken, die von unseren Kunden national und international anerkannt wird“, sagt Luca Favetta, der neben seiner Tätigkeit als geschäftsführender Gesellschafter von Mould Solutions auch die Funktion des Vertriebsleiters innehat.

Mould Solutions ist ein dynamisches Unternehmen, das aus der Verschmelzung zweier historischer Betriebe der Formenbauindustrie in Nordostitalien hervorging: De Val Tecnostampi und Mould Service.

De Val Tecnostampi wurde Ende der siebziger Jahre als kleines Werkzeugbauunternehmen für den Bau von Spritz- und Druckgussformen gegründet. Die Aufmerksamkeit, die den Investitionen in die Technologie, dem erworbenen Know-how, der Innovation und der Suche nach einem Organisationsmodell zuteilwurde, das Kunden einen kompletten Service garantiert, führte in den neunziger Jahren zur Gründung von Mould Service, einem Unternehmen, das sich auf die Abnahme von Spritzgussformen und das Formpressen technischer Teile spezialisiert hat, zunächst zur Unterstützung der firmeninternen Formenproduktion von De Val Tecnostampi und dann zur Ausweitung des Service auch auf Dritte.

„Die Idee, die beiden Unternehmen zusammenzuführen, entspringt den Bedürfnissen des Marktes, der Umsetzung von Synergien und der Optimierung von Ressourcen, um den Kunden weiterhin ein technisch und qualitativ hochwertiges Produkt zu bieten, mit Blick auf die zukünftige Entwicklung und Kontinuität“, erklärt Favetta.

Heute ist Mould Solutions ein solides Unternehmen, das aus 40 Mitarbeitern und zwei Fabriken mit einer Fläche von 4.500 m2 erstreckt.

EIN UNTERNEHMEN MIT DER PERSPEKTIVE 4.0

Mould Solutions verfügt über einen Maschinenpark, der den neuesten Technologien entspricht: 3- und 5-achsige Hochgeschwindigkeitsfräsmaschinen mit Palettenwechsler, Draht- und Senkerodieranlagen, Tiefbohrmaschine und eine Laserschweißstation.

Mould Solutions ist ein Unternehmen, das auf die Digitalisierung blickt.

„Wir haben zusammen mit einem Softwarehaus ein 4.0-Managementsystem konzipiert und entwickelt, das von der Produktionsplanung und -steuerung ausgeht und das wir derzeit mit den übrigen Funktionen des Unternehmens integrieren“, betont Favetta.

Die im Laufe der Jahre gesammelte Erfahrung ermöglicht es dem friaulischen Unternehmen, seinen Kunden einen 360-Grad-Service zu bieten.

„Unser „One-Stop-Shop“-Modell ist eine Garantie für unseren Rundumservice: vom Co-Design bis hin zur Lieferung des intern getesteten und „produktionsbereiten“ Formteils. Um diesen Anforderungen gerecht zu werden, verfügen wir über eine Abteilung für die Formteilabnahme und das Pressen. Jede Presse ist mit einem Roboter für die automatische Entnahme und Simulation der Serienproduktion sowie einer seitlichen Ziehmaschine für Zweikomponentenpressen ausgerüstet. Die Pressabteilung bietet neben der internen Unterstützung auch einen Test- und Bemusterungsservice der Formteile auf Rechnung Dritter und die Produktion von Vorserien oder kleinen Partien“, sagt Favetta.

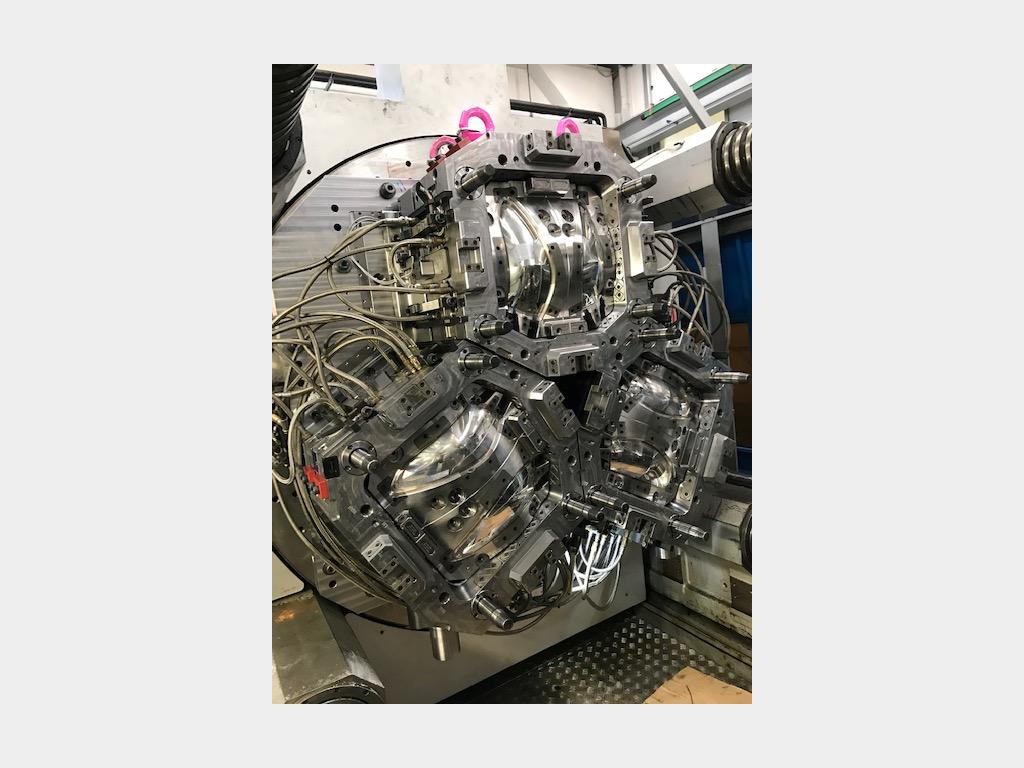

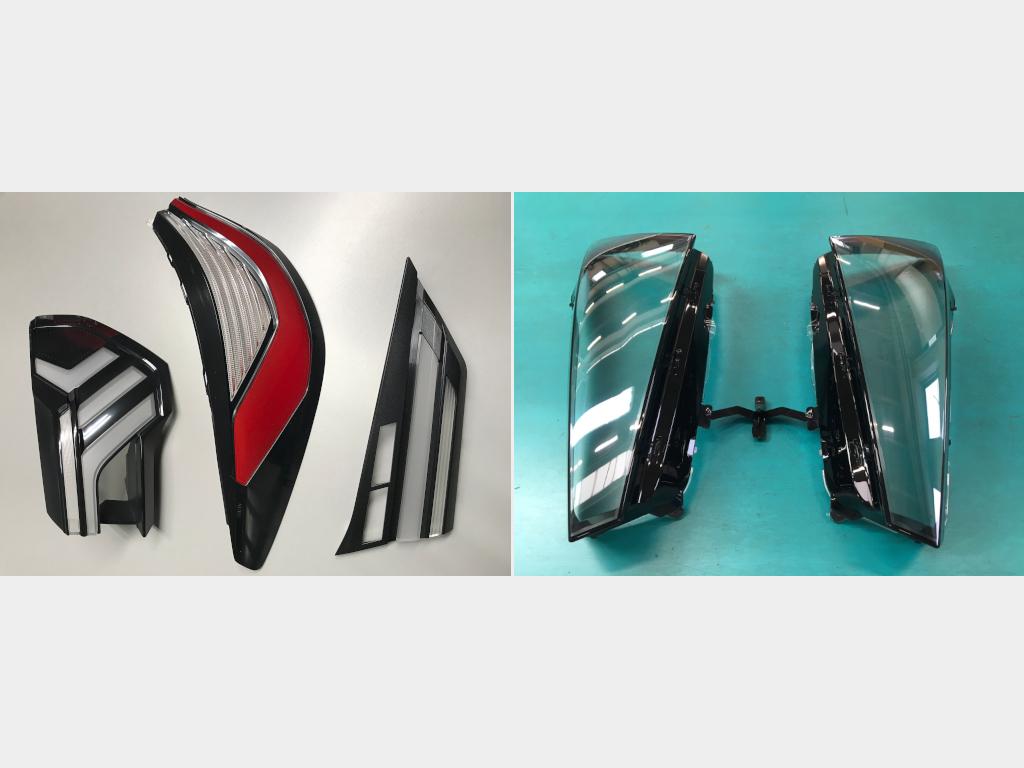

KOMPLEXE FORMEN FÜR DEN AUTOMOBILSEKTOR

Die aktuelle Ausrichtung von Mould Solutions zielt auf die Herstellung komplexer mittlerer und großer Formen (bis zu 2.000×2.000×1.500 mm mit einem Gewicht bis zu 25 t) für den Automobilsektor sowie Mehrkomponentenformen im Allgemeinen: Front- und Rückleuchten (Linsen, Rahmen, Reflektoren), optische Details innen und außen, Klimaanlagen, Frontgitter, Frontscheibenunterteile, Spoiler, Krümmer, Griffe, Mittelkonsolen, Ablagefächer, Seitenwände und Zierleisten.

„Manchmal entwickeln wir auch alternative Projekte zum Automobilsektor: Letztes Jahr haben wir zum Beispiel Anti-Droplet-Barrieren aus Polycarbonat zur Einhaltung des Sicherheitsabstands im Rahmen der Covid-19-Pandemie hergestellt“, sagt Favetta. „In der Vergangenheit waren wir auch in der Sparte Haushaltsgeräte präsent. Diesen Sektor haben wir vorübergehend reduziert, um dem wachsenden Volumen der Automobilindustrie gerecht zu werden.“

Die Automobilkunden von Mould Solutions beschäftigen sich mit Projekten des mittleren bis oberen Preissegments, also mit Marken wie BMW, Mercedes, Audi, Porsche.

„Die Technologie und die Besonderheit der KFZ-Beleuchtung dieses Preissegments setzen natürlich die Herstellung sehr komplexer Formen voraus. All dies stellt einen Mehrwert dar, den unser Unternehmen dem Markt bieten kann“, sagt Favetta.

LEISTUNGSSTARKE KÜHLKREISLÄUFE

Bei der Herstellung von Formteilen für besondere optische Teile müssen auch die Kühlkreisläufe an die Formanforderungen angepasst werden und proportioniert sein. Aus diesem Grund hat das Unternehmen aus dem Friaul im vergangenen Jahr die Tiefbohrmaschine MF1250/2FL von I.M.S.A. gekauft.

„In der Beleuchtungsindustrie ist die Kühlung der Formteile sehr stark, die Löcher sind sehr nahe beieinander und daher hilft eine genaue Maschine bereits während der Bearbeitungsphase, die Wahrscheinlichkeit von Fehlern und Nichtkonformitäten zu reduzieren. Kühlkanäle sind unerlässlich, um Verformungen einzuschränken, insbesondere dann, wenn zwei unterschiedliche Materialien miteinander verbunden werden. Dieser Aspekt ist sehr wichtig für uns und hat uns überzeugt, die I.M.S.A.-Maschine zu wählen“, sagt Favetta.

Die Tiefbohrmaschine MF1250/2FL ist nicht das erste I.M.S.A.-Modell, für das sich Mould Solutions entschieden hat. Das friaulische Unternehmen nahm die Zusammenarbeit mit I.M.S.A. im Jahr 2009 auf, als es das Modell MF1000BB für die Werkstatt erwarb.

„Mit dem Kauf der ersten I.M.S.A.-Tiefbohrmaschine haben wir einen wichtigen Qualitätssprung gemacht“, erklärt Favetta. „Damals hatte nicht jeder eine Tiefbohrmaschine, um die Kühlkanäle für die Form herzustellen. Mit der MF1000BB konnten wir den Herstellungsprozess der Formen beschleunigen und effizienter gestalten.

Als wir uns letztes Jahr entschieden, das Modell MF1000BB durch ein größeres Modell zu ersetzen, war es nur natürlich, uns wieder an I.M.S.A. zu wenden, insbesondere mit Blick auf das Modell MF1250/2FL. Dank dieser I.M.S.A.-Maschine konnten wir die Durchlaufzeit der Form weiter reduzieren, was beweist, dass es sich um eine effiziente und schnelle Maschine handelt, die unsere Produktionsanforderungen voll erfüllt“.

UNBEMANNT ARBEITEN IST MÖGLICH

Die Tiefbohr- und Fräsmaschine MF1250/2FL von I.M.S.A. ist für Formen bis zu 6 Tonnen geeignet. Durch den hohen Zuverlässigkeitsgrad der Maschine erfolgt die Bearbeitung auch ohne die ständige Anwesenheit eines Bedieners und es werden viele Meter Bohrungen durchgeführt, bevor man die Kanonenspitze schärfen muss.

In der Bearbeitungseinheit gibt es beide Spindelarten: Tiefbohren und Fräsen auf einer separaten Einheit, die in Sekundenschnelle vollautomatisch umschaltet. Diese Maschine verfügt über eine einzigartige Lösung für die Bearbeitung von schrägen Bohrungen mit einem Dreh-Kipptisch. Dank dieser Lösung können extrem komplexe Kühlkreisläufe in einer einzigen Aufspannung gebohrt werden, wobei der gesamte vertikale Hub der Maschine genutzt wird.

MF1250/2FL weist eine selbsttragende „Schalenbauweise“ auf, die keine Fundamente benötigt; sie verfügt über eine vertikale Portalbauweise, der eine sechzehnmal höhere Steifigkeit als eine äquivalente mobile Ständerstruktur garantiert und eine hohe Leistung in jeder Position entlang der Vertikalen ermöglicht. Es handelt sich um eine kompakte Maschine mit großen Hüben im Vergleich zu ihren Gesamtabmessungen in der Werkstatt (X 1700 mm, Y 800 mm, Werkstücktisch 1000×1000 mm).

Zusätzlich zu den tiefen Löchern für den Kühlkreislauf können damit die verschiedenen Fräsungen an der „Mechanik“ der Form vorgenommen werden, wie z. B. Quadratur, Langlöcher, flache Löcher, Löcher für Auswerfer, Gewinde und so weiter.

„Dank dieser Eigenschaft – hebt Favetta hervor – wird auch die Bewegung zwischen den Maschinen in der Werkstatt auf ein Mindestmaß reduziert“.

Die MF1250/2FL verfügt über eine 11 kW-Tiefbohrspindel mit 6.000 U/min, für Bohrungen bei Durchmessern von 4 bis 25 mm aus Vollmaterial und bis zu 32 mm in der Versenkung, bei einer maximalen Tiefe von 1.250 mm.

Die Frässpindel hat eine Leistung von 13 kW, ein Drehmoment von 115 Nm und eine maximale Drehzahl von 6.000 U/min. Zusätzlich zur externen Luft- und Ölkühlung mittels Düsen ist sie serienmäßig mit einem Kreislauf für die interne Durchleitung von Öl bis 50 bar ausgestattet.

Wie bei den anderen I.M.S.A.-Maschinen wird auch hier dem Ölmanagement besondere Aufmerksamkeit gewidmet. In der Tiefbohrmaschine MF1250/2FL wird die Öltemperatur dank eines Wärmetauschers konstant unter 30 °C gehalten; die Klärung erfolgt durch ein Schwerkraftsystem mit 16 µm Vlies; das Öl wird von zwei Pumpen mit variabler Kapazität gepumpt, die über M-Funktionen entsprechend dem Bohrdurchmesser ausgewählt werden.

EIGENS ENTWICKELTE TIEFBOHRZYKLEN

Die MF1250/2FL ist mit einer Heidenhain-Steuerung TNC 640 mit Tiefbohrzyklen ausgestattet, die speziell von I.M.S.A.-Programmierern in enger Zusammenarbeit mit dem CNC-Hersteller entwickelt wurden.

Alle I.M.S.A.-Tiefbohr-Fräsmaschinen neuerer Produktion sind mit den spezifischen I.M.S.A.-Funktionen zur Steuerung des Tiefbohrprozesses ausgestattet: die elektronische Annäherung an das Werkstück, die elektronische Steuerung gegen Spitzenbrüche durch Messung der Schnittkraft, die Berechnung der Koordinaten für die Schrägbearbeitung. Bemerkenswert ist auch der RTCP-Einsatz der Heidenhain-Steuerung TNC 640 zusammen mit zwei nützlichen Funktionen: zum einen die Verwendung eines einzigen Ursprungs auf allen vier Seiten der Form, zum anderen die automatische Kompensation des Abstandes zwischen den beiden Spindeln bei der Bohr-/Fräsumschaltung.

NICHT NUR PRODUKTE… SONDERN AUCH SERVICE

Bei der Auswahl einer Werkzeugmaschine ist die Produktqualität heutzutage nur einer der Parameter, die ein Unternehmen in Betracht zieht. „Der After-Sales-Service ist jetzt zu einem entscheidenden Faktor geworden. Auch in diesem Bereich garantiert I.M.S.A. hohe Qualität: Das Unternehmen war stets bereit, unsere Probleme zu lösen.

Der positive Aspekt der Zusammenarbeit mit I.M.S.A. ist die Kundennähe, die menschliche Beziehung mit den I.M.S.A.-Technikern und -Mitarbeitern. Für uns ist das ein Mehrwert, der sicherlich den Kauf der neuen Maschine beeinflusst hat“, schlussfolgert Favetta.